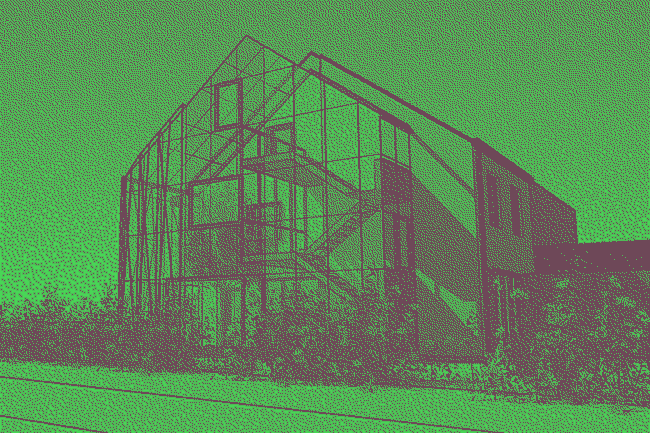

Bouwproject: KEMP

Beschrijving KEMP

In dit project onderzoekt Maatschap hoe efficiënt bouwmaterialen geoogst kunnen worden uit een gebouw in verbouwing, en ter plaatse hergebruikt. Na eerste tests in het atelier volgde een concrete toepassing op de werf in de Kempstraat, binnen het bredere onderzoek naar de kortste materiaalkringloop. Door lokaal materialen te verwerken wil Maatschap transport vermijden en de CO₂-uitstoot beperken. Nieuwe materialen worden enkel gebruikt waar nodig, bij voorkeur van plantaardige of minerale oorsprong. Er wordt onder andere getest of lokaal gewonnen leem inzetbaar is als pleister op een geïsoleerde scheidingswand, en hoe een isolerend vloerpakket op volle grond opgebouwd kan worden met herbruikbare materialen.

Specificaties KEMP

- TypologieGezinswoning

- Oppervlakte135m2

- LocatieGent

- Website

Actoren

- Architect

- Studiebureau stabiliteit

- Aannemer (hoofdaannemer)

- EPB-verslaggever

- Veiligheidscoördinator

- Aannemer (schrijnwerk)

- Aannemer (isolatiewerken)

- Cowerkplek (netwerk)

- BRUG-Figuur

Circulaire ambitie(s) KEMP

- Het maximaliseren van de hergebruik-kansen van de elementen

- De kansen op recyclage maximaliseren

- Het minimaliseren van de hoeveelheid van de materialen

- Het minimaliseren van de milieu-impact van de materialen

Tijdlijn KEMP

Ambities

- Het maximaliseren van de hergebruik-kansen van de elementen

- Het minimaliseren van de milieu-impact van de materialen

Betrokken actoren

Brugfiguren

Wat is de circulaire ambitie?

De woning bevat verlaagde plafonds, bevestigd aan houten lattenwerk op het gelijkvloers en deels op de eerste verdieping. Om meer ruimtelijkheid te creëren, worden deze plafonds verwijderd. Het houten lattenwerk wordt daarbij zorgvuldig ontmanteld en gerecupereerd. De ambitie is om dit in-situ geoogste materiaal te hergebruiken als houtskelet voor de isolatie van de voorgevel. In de bestaande woning is echter onvoldoende isolatiemateriaal beschikbaar om de volledige voorgevel te isoleren. Daarom wordt eerst gezocht naar ex-situ isolatiemateriaal en pas in tweede instantie naar nieuw isolatiemateriaal met een zo laag mogelijke milieu-impact.

Welke opties zijn hoe (met welk instrument) overwogen en onderzocht?

Aanvankelijk werd voor de voorgevel buitenisolatie overwogen. De voorbouwlijn grenst echter aan een voetpad van minder dan 120 cm breed, waardoor slechts een beperkte isolatiedikte is toegelaten. Bovendien zijn de aanpalende gebouwen niet langs de buitenzijde geïsoleerd, waardoor de isolatielijnen niet doorlopen in een aaneengesloten geheel. Om deze redenen verleende stedenbouw geen vergunning voor het isoleren van de voorgevel langs buiten.

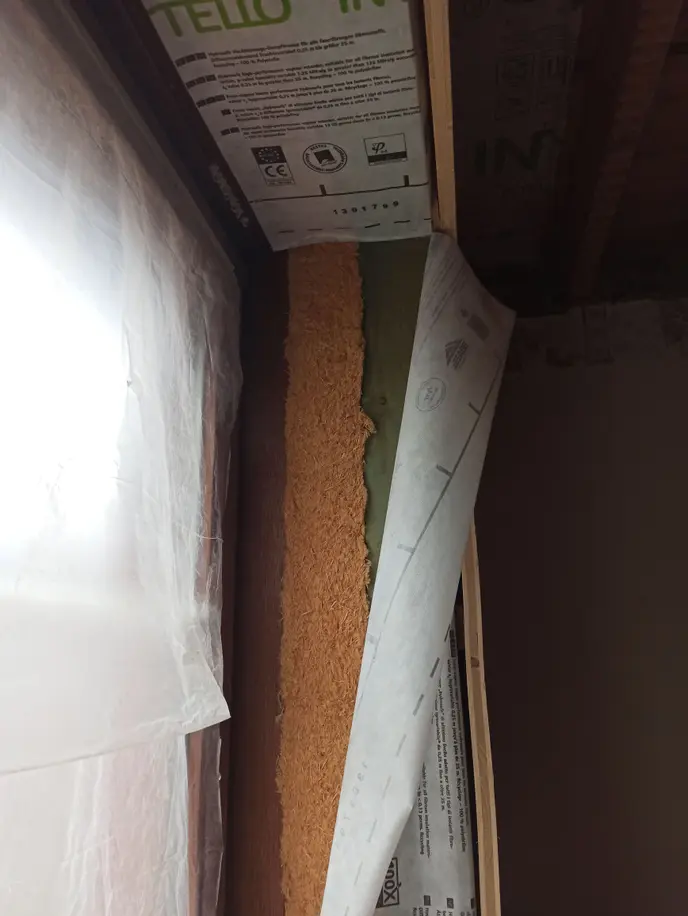

Daardoor zal de gevel met een voorzetwand langs binnen worden geisoleerd. Alle schroeven in het materiaal worden verwijderd (> montage gipskartonplaten). Dit is een eenvoudig werk dat niet veel tijd vraagt, zelfs de beschadigde of vervormde schroeven zijn makkelijk te verwijderen. Het lattenwerk wordt nageteld en de voorzet wand worrdt verder gedetailleerd als volgt:

-Het lattenwerk van geoogst materiaal wordt uitgezet op de isolatiebreedte en op 10cm van de gevel geplaatst.

-Tussen lattenwerk en gevel komt een eerste laag isolatie (horizontaal).

-De tweede isolatielaag zit tussen het lattenwerk (verticaal).

-Over het geheel wordt een dampscherm gespannen en rondom luchtdicht afgetapet.

-Voor de afwerking van deze voorzetwand werd een duurzaam plaatmateriaal gekozen dat zichtbaar geschroefd is zodat dit in de toekomst eenvoudige gedemonteerd kan worden.

Als isolatie wordt natuurlijke en flexibele dampopen houtvezelisolatie gekozen.

Welke beslissing werd uiteindelijk gekozen en waarom?

Het ontwerp van de voorzetwand werd besproken en goedgekeurd door het bouwteam en is klaar voor uitvoering. De EPB-verslaggever voert de nodige berekeningen uit en neemt deze op in het verslag.

Hoe is deze beslissing uitgevoerd en eventueel bijgestuurd?

De voorzetwand is uitgevoerd in 2023.

Ambities

- Het minimaliseren van de milieu-impact van de materialen

- Het minimaliseren van de hoeveelheid van de materialen

- Het maximaliseren van de hergebruik-kansen van de elementen

- De kansen op recyclage maximaliseren

Brugfiguren

Over welke circulaire ontwerp- en bouwbeslissing gaat het?

Een nieuwe achtergevel, iets voorbij de bestaande, zal het geheel opnieuw stevigheid moeten geven. Deze stevige basis wil SABEL nu benutten om de bestaande vloeren en voorgevel een nieuw leven te geven. De ambitie is om de nieuwe achtergevel te realiseren met zo weinig mogelijk nieuwe materialen, door gebruik te maken van materialen met sterke, gecombineerde technische eigenschappen. Daarbij wordt gestreefd naar maximaal hergebruik van materialen en optimale recyclagemogelijkheden door bio-based materialen toe te passen en materialen van elkaar te scheiden. Wanneer nieuwe materialen noodzakelijk zijn, wordt gezocht naar alternatieven met zo laag mogelijke milieu-impact.

Welke opties zijn hoe (met welk instrument) overwogen en onderzocht?

Als eerste wordt onderzocht of de dragende muren van de bestaande aanbouw behouden kunnen blijven. Door het gebruik van een minderwaardige mortel in de bestaande gevel was het metselverband niet sterk genoeg. De gevel had te weinig draagkracht en vertoonde verzakkingen ter hoogte van een gevelopening. Bovendien bevatte de muur interne spouwen, mogelijk in functie van ventilatie. Omwille van de algemene stabiliteit van het gebouw werd besloten om de achtergevel te vervangen door een nieuw gevelvlak in metselwerk. Zo krijgt de perceelmuur opnieuw de nodige stabiliteit en wordt een brandveilige achtergevel gerealiseerd.

Er werd gezocht naar een snelbouwsteen met een zo laag mogelijke warmtegeleidingscoëfficiënt. Uit het onderzoek blijkt dat een monolithische steen uit gebakken klei met een breedte van 42,5 cm en een warmtegeleidingscoëfficiënt van 0,09 W/mK resulteert in een warmteweerstand van 4,7 m²K/W, wat overeenkomt met de minimale vereiste warmteweerstand voor een nieuwbouwwoning. Hierdoor is geen bijkomende isolatie nodig en voldoet de monolithische steen als isolator. Als afwerking wordt een waterdicht en dampopen buitenpleister voorgeschreven.

Voor de zijgevels wordt een minder brede monolithische steen voorzien. Om de gewenste warmteweerstand te behalen, worden langs de buitenkant kurkplaten tegen de zijgevel gemetst met kalkmortel en bevestigd met pluggen.

Om de koudebrug van de betonnen ringbalk en latei als structureel element in de monolithische draagmuur te vermijden, wordt samen met de ingenieur onderzocht hoe deze kunnen worden gescheiden. Hiervoor wordt gekozen voor een krukplaat vanwege zijn vochtbestendige en drukvaste eigenschappen. Als verloren bekisting wordt de kurkplaat ter plaatse meegegoten met de betonnen balken, waarbij deze tevens als isolator fungeert.

Daarnaast wordt onderzocht hoe de koudebrug bij de dorpels kan worden weggenomen, bijvoorbeeld door nieuwe dorpels te gieten met een kern van foamglass en marmersteenpuin als granulaat. Deze dorpels worden daarna gemetseld in combinatie met een drukvaste isolatiesteen, waardoor de continuïteit van de isolatieschil en de oorspronkelijke warmteweerstand behouden blijft. In-situ werden de verschillende onderzoeken verder uitgetest.

Welke beslissing werd uiteindelijk gekozen en waarom?

Het onderzoek werd uitgevoerd tijdens de ontwerpfase en in nauwe samenwerking tussen het bouwteam en MAATSCHAP opgenomen in het definitief ontwerp. Omdat er reeds een lopende vergunning was voor het pand en de twee aanpalende gebouwen, werd dit definitief ontwerp als regularisatie ingediend bij stedenbouw en goedgekeurd. Kort daarna volgde de aanbesteding voor het uitvoeren van de werken, en breidde het bouwteam zich uit.

Hoe is deze beslissing uitgevoerd en eventueel bijgestuurd?

De werken werden strikt opgevolgd en uitgevoerd volgens het uitvoeringsplan. Dankzij het intensieve vooronderzoek konden verschillende oplossingen vooraf ter plaatse worden getest, waardoor de opgedane leerlessen tijdens de uitvoering effectief konden worden toegepast.

De achtergevel werd langs de zijkanten dicht gemetseld met kalk mortel vooraleer de kukplaten werden geplaatst. Op aansluiting van het dak vande buren en de zijmuren wordt een dubbele waterkering voorzien. Eén tegen de monolitische steen voor het paatsen van de kurkplaten en één na het plaatsen van de krukplaten.

Ambities

- De kansen op recyclage maximaliseren

- Het maximaliseren van de hergebruik-kansen van de elementen

- Het verlengen van de levensduur van de gebouwen

Betrokken actoren

Brugfiguren

Wat is de circulaire ambitie?

De bestaande trap wordt ontmanteld en vervangen door een nieuwe spiltrap met een centrale positie in het plan. Hierdoor worden de verdiepingen telkens georganiseerd in drie compacte en kwalitatieve ruimtes. De circulaire ambitie van het spiltrapontwerp bestaat uit het maximaal hergebruiken van in-situ materialen en het verlengen van de levensduur van de trap door een modulaire en demonteerbare opbouw.

Over welke circulaire ontwerp- en bouwbeslissing gaat het?

Het ontwerp vertrekt vanuit het aanwezige restmateriaal op de site. Er worden twee binnenmuren in minderwaardige baksteen afgebroken om meer ruimte te creëren op het gelijkvloers. De bakstenen zijn onregelmatig van vorm en breken gemakkelijk in stukken bij het verwijderen van de bestaande gipspleister. Daardoor zijn ze moeilijk inzetbaar voor nieuw te metselen muren. Dit materiaal wordt apart gehouden en beschouwd als te vermalen granulaat, dat kan worden verwerkt in de spiltrap en in de dekvloer op het gelijkvloers.

Met het oog op het hergebruik van de granulaten wordt een betonnen spiltrap uitgedacht.

-De trap wordt niet in een stuk voorzien maar opgebouwd met afzonderlijke treden in een hanteerbaar formaat en gewicht.

In het ontwerp is er aandacht besteed aan het gewicht van de treden. Enkele vormelijke ingrepen zorgen voor een flinke reductie van het gewicht.

-Vormelijk bestaat de binnentrap uit 2 delen. Een deel met rechte treden en een deel met spiltraptreden. Voor elk deel worden enkele herbruikbare bekisting elementen gemaakt.

-Het materiaal voor de bekistingen wordt zoveel mogelijk gemaakt van hergebruikt materiaal uit de ruwbouwwerken. Voor verder hergebruik van de mallen voor toekomstige projecten zijn de bekistingen demonteerbaar opgebouwd.

Samen met bouwteam wordt het ontwerp besproken en aangepast.

Welke beslissing werd uiteindelijk gekozen en waarom?

Na het afkloppen van het definitief ontwerp van de spiltrap stellen SABEL en Vanhoutte een gedetailleerde werkinstructie en een stappenplan op voor de montage van de trap. Tijdens de plaatsing worden werf foto’s toegevoegd aan het stappenplan. Dit document is essentieel voor het later demonteren of herproduceren van de betonnen spiltrap in toekomstige projecten.

Hoe is deze beslissing uitgevoerd en eventueel bijgestuurd?

De uitvoerring gebeurt in drie verschillende stappen en wordt uitgevoerd en gedocumenteerd door Vanhoutte bouwwerken.

Stap 1: Afbreken en voorbereiden van het steenpuin

Allereerst worden de binnenmuren afgebroken. Het steenpuin wordt hergebruikt door de bestaande muren af te breken nadat het pleisterwerk is verwijderd. Er moet voldoende ruimte zijn om de stenen tijdelijk te stapelen. Voor het maken van de spiltrap met 33 treden is ongeveer 2 m³ steenpuin nodig.

Vervolgens wordt een crusher gehuurd, de Rhino 4000. Deze heeft een breedte van 80 cm, waardoor hij door een standaarddeur past. De grootte van het te vergruizen steenpuin kan worden ingesteld; deze wordt ingesteld op een korrelgrootte van ongeveer 5 cm. De bekistingen worden ter plaatse gebracht voor enkelvoudige stortfases. Daarna worden drie verschillende fracties gezeefd, die gebruikt worden voor de toplaag van de treden.

Stap 2: Maken van de betontreden

De bekistingmallen worden zowel van binnen als van buiten ingevet met ontkistingsolie. Elke trede wordt voorzien van drie wapeningstaven. De gewenste betonsamenstelling, met de verschillende fracties granulaten, wordt voorbereid en aangemaakt. Het beton wordt gestort en verdicht met een trilnaald en moet minimaal drie dagen uitharden.

Na het uitharden worden de bekistingen zorgvuldig gedemonteerd en opgeslagen voor hergebruik. Door het polijsten kan de gewenste hoogte van de treden worden bereikt.

Stap 3: Plaatsen van de betontreden

Voor de plaatsing van de rechte trap wordt een trapvorm uitgezet met stenen van 9 cm breed. De niveaus van de treden worden op de muur afgetekend ten opzichte van de nulpas. Met behulp van een portaalkraan worden de treden van de rechte trap nauwkeurig op elkaar gemetst.

Voor de spiltrap wordt eerst een betonkolom gestort met een draadstang (spil), verankerd in de dragende betonbalk. Net als bij de rechte trap worden de schuine treden eerst afgetekend op de bestaande muren en worden de nodige zones uitgekapt of bijgemetst voor ondersteuning. Met de portaalkraan wordt de eerste schuine trede over de spil gehesen. Door middel van een koppelmoer wordt de spil telkens verlengd.

Gemiddeld kunnen er ongeveer zes treden per dag geplaatst worden, waarna deze moeten uitharden voordat er verder gebouwd kan worden. Op deze manier wordt de trap opgebouwd tot de eerste verdieping. De opening van de spil wordt opgevuld met gietmortel, zodat alle mortelvoegen tussen de treden volledig worden opgevuld.

Ambities

- De kansen op recyclage maximaliseren

- Het minimaliseren van de milieu-impact van de materialen

Betrokken actoren

Brugfiguren

Alle geoogste stenig materiaal is in situ gebroken en gezeefd. Van dit materiaal werd ook een stootvaste, stenige vloer gerealiseerd. Het doel was daarbij om ook zo weinig mogelijk energie-intensief cement te gebruiken. We mikken op een zo dun mogelijk vloerpakket dat voldoende kloek is voor de beoogde toepassing, maar dus zo dun mogelijk voor minimale milieu-impact.

- Na studiewerk beslissen we een totale laagdikte van 8 cm te plaatsen. Deze laag zal o.w.v. het beoogde visuele aspect en het beschikbare materiaal op het moment van uitvoering in 2 lagen aangebracht worden.

- Een onderlaag die hoofdzakelijk bestaat uit de grofste fractie van de granulaten en een toplaag uit fijn materiaal. De onderlaag wordt gewapend met een stalen wapeningsnet (150x150x6). De toplaag wordt geslepen om visueel aan te sluiten met de nieuwe stenen trap(treden).

- Voor een goed onderhoud zal deze vloer gevoed worden met een lijnolie en was.