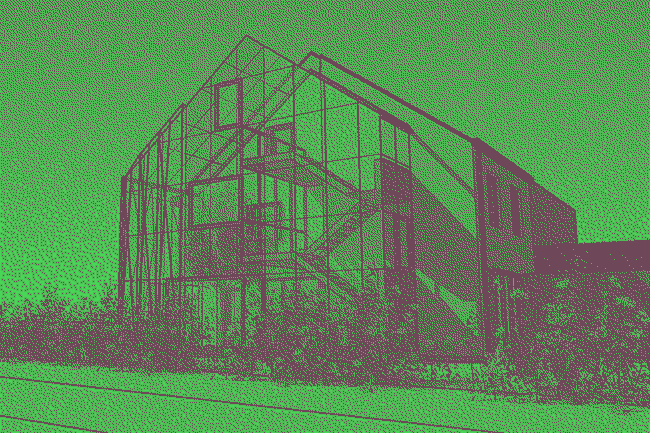

Bouwproject: Greenhouse

Beschrijving Greenhouse

Bioklimatisch en aanpasbaar deelhuis gebaseerd op recupen bio-circulaire bouwmaterialen. De werf wordt gebruikt als praktijkopleidingsplaats voor de professionele bouwsector. Zowel bioneers van Earth Plant & Fiber als recuperatie databanken, Urban Minors en fabrikanten krijgen er een podium waar ze aan de hand van bouw-workshops hun kennis kunnen delen. In de woning wordt ook beleefstudio geïntegreerd als promotie voor bio-circulair bouwen en wonen.

Specificaties Greenhouse

- ProjectfaseIn uitvoering

- TypologieGezinswoning

- Oppervlakte140 m2

- Bouwbudget excl. BTW€ 300.000 (excl studiekosten)

- LocatieSint-Truiden

- BouwmethodeHoutskeletbouw

Actoren

- Opdrachtgever

- Architect

- Studiebureau stabiliteit

- EPB-verslaggever

- Aannemer (houtbouw)

- Aannemer (isolatiewerken)

- Aannemer (schrijnwerk)

- Aannemer (recuperatie van schrijnwerk)

- Aannemer (schrijnwerk)

- Aannemer (bezettingswerken)

- Aannemer (isolatiewerken)

- Producent (kurk isolatie)

- Materialenbank

- Materialenbank

- Onderzoeksinstelling

- BRUG-Figuur

- BRUG-Figuur

Geraadpleegde actoren

- Materialenbank

Circulaire ambitie(s) Greenhouse

- Het minimaliseren van de hoeveelheid van de materialen

- Het minimaliseren van de milieu-impact van de materialen

- Het verlengen van de levensduur van de gebouwen

- Het maximaliseren van de hergebruik-kansen van de elementen

Tijdlijn Greenhouse

Ambities

- Het verlengen van de levensduur van de gebouwen

Betrokken actoren

Brugfiguren

Wat is de circulaire ambitie?

Bij de start van het project wordt onderzocht hoe dat de levensduur van een gebouw kan worden verlengd voor de huidige noden en de toekomstige.

Over welke circulaire ontwerp- en bouwbeslissing gaat het?

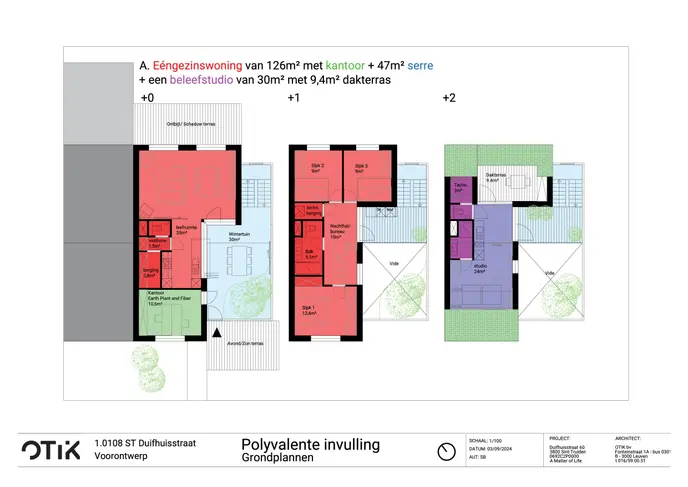

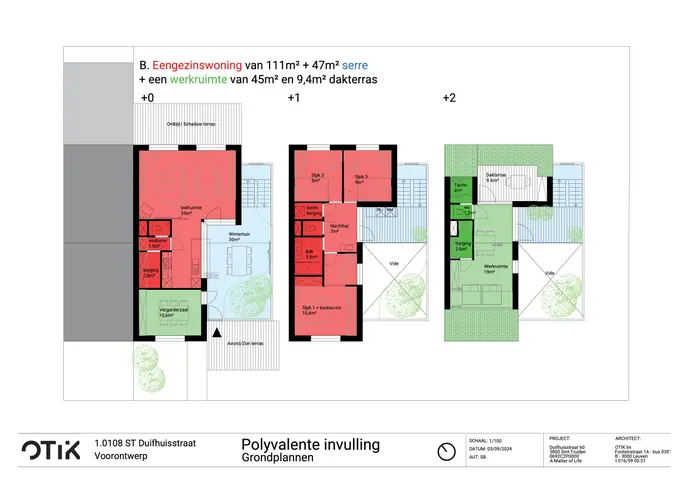

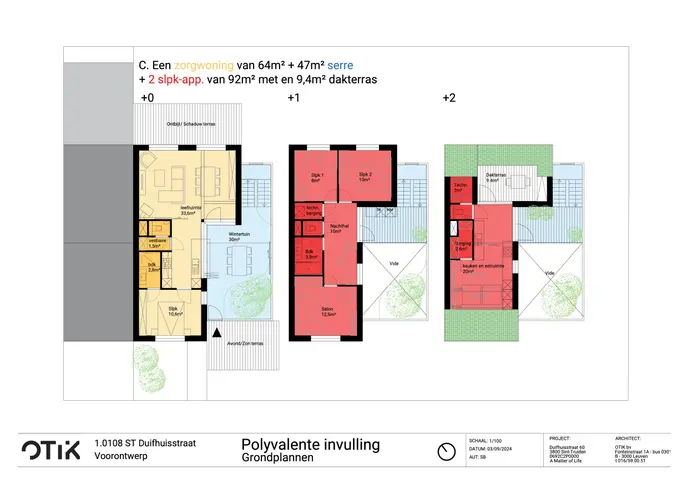

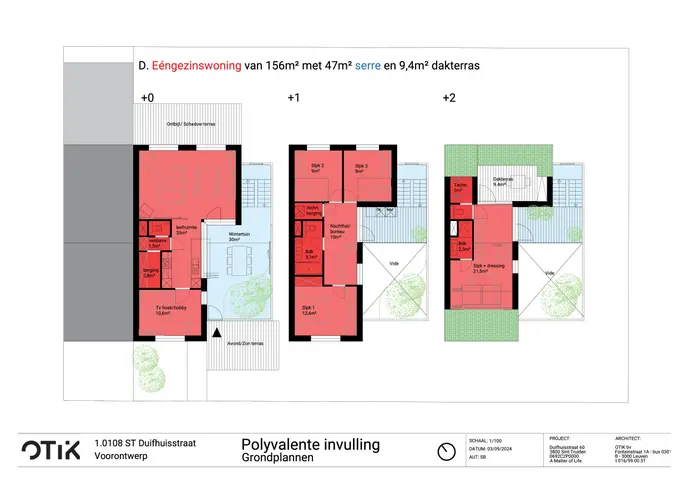

In het ontwerp wordt gekozen voor een volume met een logische draagstructuur, een slimme plaatsing van gevelopeningen en compacte, centraal gelegen schachten binnen de stedenbouwkundige regelgeving.

Om de ruimtes optimaal te benutten, is ervoor gekozen de circulatie tussen de verschillende verdiepingen buiten het hoofdvolume te plaatsen.

Doordat de circulatie van het huis buiten is georganiseerd, zijn de verschillende niveaus onafhankelijk van elkaar toegankelijk. Op deze manier zijn in de loop van de tijd verschillende vormen van gebruik en indeling mogelijk.

Zo kan de woning worden opgedeeld in:

(A) een eengezinswoning met kantoor en beleefstudio.

(B) een eengezinswoning met werkruimte.

(C) een zorgwoning met appartement.

(D) een eengezinswoning met vier slaapkamers.

Door rond deze circulatie een serre te bouwen, fungeert deze als een natuurlijke buffer voor zowel het koelen als het verwarmen van de woning. Een compacte technische schacht wordt centraal gepositioneerd en zorgt, in combinatie met de serre, voor een schouweffect dat de woning in de zomer op natuurlijke wijze verkoelt.

Welke beslissing werd uiteindelijk gekozen en waarom?

Het ontwerp wordt verder uitgewerkt, extra akoestische isolatie wordt voorzien in de vloer tussen het eerste en tweede verdiep. Om te voldoen aan het comfort wanneer de twee delen als verschillende units worden beschouwd.

De bouwaanvraag wordt ingediend.

Hoe is deze beslissing uitgevoerd en eventueel bijgestuurd?

De bouwaanvraag is goedgekeurd en het de aanbestedingsdossier wordt verder uitgewerkt.

Ambities

- Het minimaliseren van de hoeveelheid van de materialen

Betrokken actoren

Wat is de circulaire ambitie?

Om het gebruik van nieuw materiaal met een grote milieu impact te beperken, werd onderzocht hoe het benodigde volume beton tot een minimum kon worden beperkt.

Welke opties zijn hoe (met welk instrument) overwogen en onderzocht?

Reeds in het ontwerp wordt er gekozen voor funderingssleuven in de plaats van een funderingsplaat om materiaal uit te sparen. De draagmuren zijn zo gepositioneerd dat ze de logische draagstructuur volgen en toekomstige aanpassingen mogelijk maken zonder dat de draagstructuur hinder vormt. In samenwerking met de ingenieur, Cacul, worden de essentiële secties van de sleuven berekend en uitgetekend. De funderingssleuven reiken net boven het maaiveld. Waar mogelijk, worden ze opgemetseld met één steens betonmetselwerk tot het niveau van de kimblokken.

Welke beslissing werd uiteindelijk gekozen en waarom?

Er is gekozen voor de combinatie van funderinngssleuven gemetste betonmetselwerk.

Hoe is deze beslissing uitgevoerd en eventueel bijgestuurd?

De funderingssleuven zijn uitgevoerd op midden juli 2025.

Ambities

- Het maximaliseren van de hergebruik-kansen van de elementen

- Het minimaliseren van de milieu-impact van de materialen

Wat is de circulaire ambitie?

Het doel was om de milieu-impact van materialen te minimaliseren, de kansen op hergebruik te maximaliseren, weersonafhankelijk te kunnen bouwen én een snelle bouwtijd te realiseren. Al snel kwam prefabricerende houtskeletbouw als geschikte bouwmethode naar voren. De centrale vraag werd daarbij: hoeveel hergebruik kan er binnen houtskeletbouw effectief worden gerealiseerd?

Welke opties zijn hoe (met welk instrument) overwogen en onderzocht?

- Optie 1:

Het hergebruiken van structureel houten balken, kolommen en platen uit materialen banken. Hiervoor werd contact gelegd met de Materialenbank Trovo Gent en de potentiële balken uit de catalogus overlopen. - Optie 2:

Het hergebruik van materialen in een gesloten kringloop binnen het houtbouw atelier van Omniwood BV.

Welke beslissing werd uiteindelijk gekozen en waarom?

- Optie 1:

Omniwood gaf aan dat het aanleveren van gerecupereerde houten balken en kolommen bij de productie van geprefabriceerde houtskeletbouw niet wenselijk is vanwege het risico op metaalresten zoals nagels of schroeven, die ernstige schade kunnen veroorzaken aan hun CNC-gestuurde zaagmachines. Omdat dergelijke resten niet met zekerheid uit hergebruikt hout te verwijderen zijn, wordt dit materiaal niet toegepast in hun houtskeletbouw. Daarnaast ontbreken sterktecertificaten voor gerecupereerde balken en kolommen, waardoor het gebruik ervan in dragende toepassingen zonder voorafgaande keuring door de stabiliteitsingenieur of architect uitgesloten is. Deze keuringen brengen hoge kosten en logistieke uitdagingen met zich mee, waardoor is besloten hergebruikt structureel hout enkel in niet-dragende toepassingen toe te passen, zoals binnenwanden en het terras. - Optie 2:

Doordat het materiaal voor geprefabriceerde houtskeletbouw eerst in een 3D-model wordt uitgetekend en vervolgens nauwkeurig wordt uitgesneden met CNC-machines, kan Omniwood gericht inzetten op het beperken van nieuw materiaalgebruik en het toepassen van gerecupereerde materialen binnen de gesloten materiaalkringloop van het atelier. Bijkomend worden de afmetingen van het hergebruikte schrijnwerk opgenomen in het 3D-model en geïntegreerd in de geprefabriceerde houtskeletbouwelementen.

Hoe is deze beslissing uitgevoerd en eventueel bijgestuurd?

De geprefabriceerde houtskeletbouwpanelen werden vanuit het atelier naar de werf vervoerd en daar met behulp van een mobile kraan op hun plaats gebracht. De montage van de volledige houtskeletstructuur nam vier werkdagen in beslag. De buitenste bekleding van de houtskeletbouw werd pas aangebracht nadat alle panelen correct gemonteerd waren. Hiervoor werd gebruikgemaakt van drukvaste, dampopen en bepleisterbare isolatieplaten die als deel van de buitenafwerking dienen en bijdragen aan de luchtdichtheid en thermische prestaties van het geheel.

Ambities

- Het verlengen van de levensduur van de gebouwen

Betrokken actoren

Gebruikte hulpmiddelen

Wat is de circulaire ambitie?

Om het gebouw aanpasbaar te maken voor uiteenlopende toekomstige scenario’s, het klimaat optimaal te benutten en zoveel mogelijk materialen te hergebruiken.

Welke opties zijn hoe (met welk instrument) overwogen en onderzocht?

Samen met de opdrachtgever, A Matter of life vof , onderzoekt de architect, OTIK bv, ruimtelijk de verschillende mogelijke scenario's binnen de stedenbouwkundige regelgeving. Tijdens het onderzoek werd de de ruimtes optimaal te benutten wordt de circulaite uit het gebouw geplaatst.

Welke beslissing werd uiteindelijk gekozen en waarom?

Hoe is deze beslissing uitgevoerd en eventueel bijgestuurd?

Ambities

- Het minimaliseren van de milieu-impact van de materialen

Betrokken actoren

Gebruikte hulpmiddelen

Ambities

- Het minimaliseren van de milieu-impact van de materialen

Betrokken actoren

Ambities

- Het minimaliseren van de milieu-impact van de materialen

Betrokken actoren

Ambities

- Het maximaliseren van de hergebruik-kansen van de elementen

Betrokken actoren

Wat is de circulaire ambitie?

Om de milieu-impact van nieuw schrijnwerk te beperken, wordt onderzocht welk bestaand schrijnwerk ex-situ kan worden hergebruikt in de nieuw bouwwoning.

Welke opties zijn hoe (met welk instrument) overwogen en onderzocht?

Hiervoor werden enkele lokale urban miners, fabrikanten, schrijnwerkers en materiaalbanken gecontacteerd met de vraag of er schrijnwerk beschikbaar is dat voldoet aan de volgende eigenschappen: standaardafmetingen ,openingswijzen, kleur, compatibiliteit met ventilatieroosters en een maximale U-waarde van 1,5 W/m2K.

-De lokale afbraakfirma Moors, gespecialiseerd in grond- en afbraakwerken, had twee Reynaers-aluminiumramen ter beschikking die voldoen aan de vooropgestelde eisen. Voor het verifiëren van de U-waarde van deze ramen werd contact opgenomen met de voormalige plaatsers, Moors NV. Aan de hand van de technische fiche werd de U-waarde positief geverifieerd.

-De materialenbank Trovo had twee aluminium ramen ter beschikking die voldeden aan alle gewenste eigenschappen.

-Het schrijnwerkbedrijf Van de Kerhove kon nog drie ex-situ houten buitendeuren uit Overijse recupereren.

Welke beslissing werd uiteindelijk gekozen en waarom?

Er werd beslist om in totaal vier ex-situ aluminium ramen aan te kopen en te integreren in de nieuwbouw.

-Moors NV werd vervolgens gevraagd om de ramen te transporteren, en om nieuwe aluminium dorpels en ventilatieroosters te produceren en te monteren op de aluminiumramen. De kost voor het produceren en monteren van de ventilatieroosters is drie keer zo hoog dan wanneer deze samen met het raam worden besteld. Moors NV laat het bouwteam weten dat Reynaers op dat moment werkt aan een databanksysteem waarbij profielen worden gekoppeld aan unieke codes, om zo de compatibiliteit van ramen verbeteren voor een efficiënt hergebruik.

-Voor de achtergevel werden aanvankelijk Profel-ramen uit Alken voorzien, maar deze bleken na uitgebreid zoeken niet meer beschikbaar. Voor de voorgevel werd, wegens tijdsgebrek, gekozen voor twee nieuwe PVC-ramen uit stock.

-De productie van de vierde houten buitendeur werd wegens tijdsgebrek uitbesteed aan schrijnwerkbedrijf Van de Kerhove.

Hoe is deze beslissing uitgevoerd en eventueel bijgestuurd?

De raamopeningen van de houtskeletbouw worden er afgestemd op die van vier ex-situ ramen door Omni-wood. De ramen worden in het houtskeletbouw geplaatst nadat de houtvezelplaten aan de buitenkant van de houtskeletbouw zijn gemonteerd, eind september 2025.

De zoektocht naar ex-situ hergebruikt schrijnwerk leverde voor het bouwteam de volgende inzichten op:

-Het hergebruiken van aluminium schrijnwerk blijkt moeilijker dan het hergebruiken van houten of PVC-schrijnwerk.

Dit komt voornamelijk door de grote variatie in RAL-kleuren, die bij stedenbouwkundige voorschriften tot conflicten kan leiden wanneer nieuwe ventilatieroosters of dorpels in standaard kleur worden toegevoegd. Bij houten en PVC-ramen zijn de kleurvariaties beperkter.

-Door de variatie in profieltypes zijn aluminium ramen minder compatibel met ventilatieroosters en dorpels dan houten of PVC-ramen, die over minder profielvarianten beschikken. Vooral houten schrijnwerk biedt meer flexibiliteit dankzij de vervormbaarheid van massieve houtprofielen.

-Voor de berekening van de EPB-waarde is houten schrijnwerk het eenvoudigst te verwerken.

Algemeen geeft het bouwteam volgende raad voor het verzamelen van ex-situ hergebruikt schrijnwerk:

Bij het zoeken naar recuperatieramen moet met veel parameters rekening worden gehouden, zoals afmetingen, kleur, isolatiewaarde, aanwezigheid van ventilatieroosters, transport en de beschikbaarheid van ramenplaatsers en verkopers van recuperatieramen.

Ambities

- Het maximaliseren van de hergebruik-kansen van de elementen

- Het minimaliseren van de milieu-impact van de materialen

Betrokken actoren

Wat is de circulaire ambitie?

Het toepassen van een isolerende uitvullaag met een zo laag mogelijke milieu-impact en een zo hoog mogelijke hergebruikspotentie. Dat voldoende drukvast is en bijdraagt tot de gewenste U-waarde.

Welke opties zijn hoe (met welk instrument) overwogen en onderzocht?

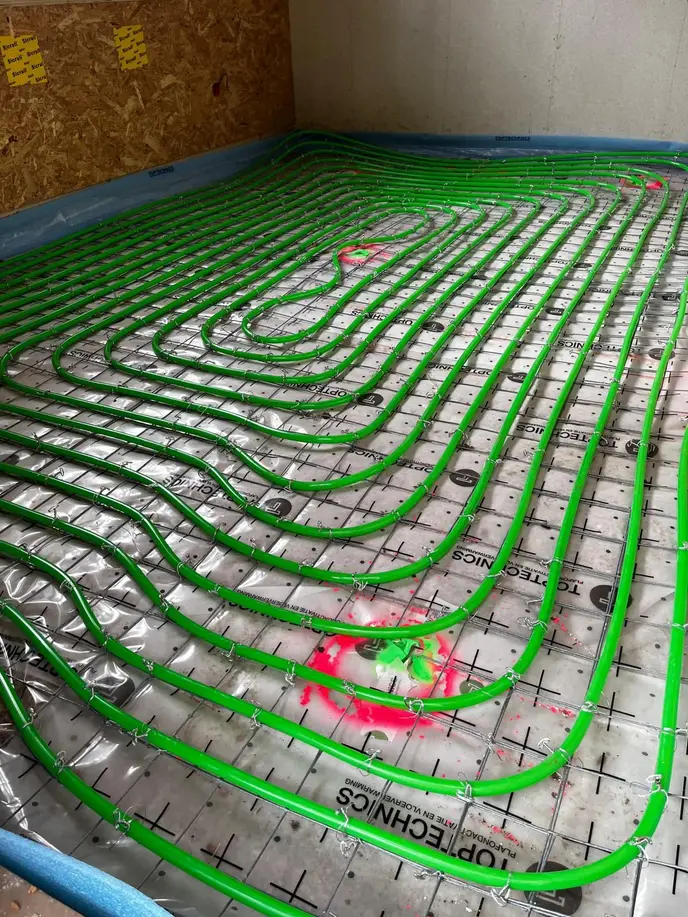

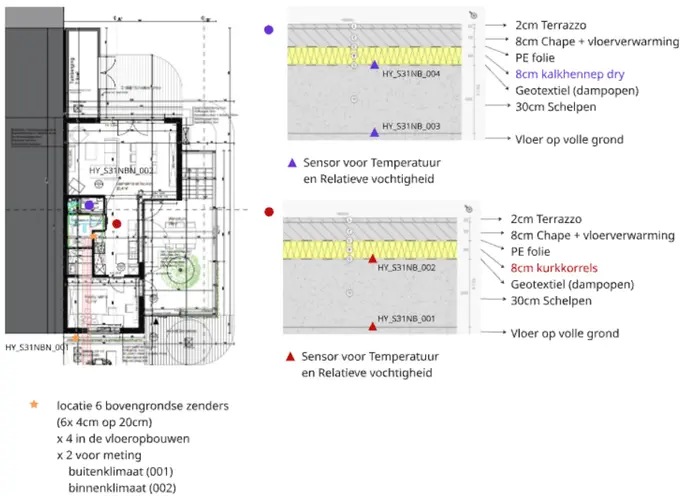

In samenwerking met Recycork en Buidlwise, wil het bouwteam de drukvastheid van kurkkorrels als losgliggende isolerende egalisatie laag testen. Een eerste experiment op laboschaal wordt getest bij Eltherm. In een tweede experiment worden de verzakking in relatie tot het grondwaterpeil opgemeten door Buidlwise eenmaal de vloeropbouw is uitgevoerd. Het pakketopbouw van het gelijkvloers heeft de volgende opbouw:

- 1 cm - Vloerafwerking

- 8 cm - Cementgebonden dekvloer (1,7 λ)

- Geotextiel

- 14 cm - Kurkkorrels (0,047 λ)

- Geotextiel

- 30 cm - Schelpen (2.0 λ)

- Geotextiel

- Eerste experiment op 04/06/2025.

Eerst hebben we getest of de kurkkorrels zich vlot lieten egaliseren aan de hand van afreilatten. Door de structuur van de korrels (6 mm) bleek dit efficiënt te verlopen. De vlakheid was tevens binnen de toleranties. Het kruipgedrang van de kurkkorrels was gering, zelfs na ballast. Deze ballast werd opgedreven tot een totaal gewicht van ca. 150 kg. Aan de hand van een niveaumeting constateerde we op dat moment een indrukking van ca. 7 %. Eltherm verwacht geen verdere toename van zetting na de belasting van de chape. We zagen quasi geen verschillen tussen belasting van ca. 100 kg en die van 150 kg. We gaan nog een test uitvoeren om de kurkkorrels te kunnen verblazen (in functie van opschaling).

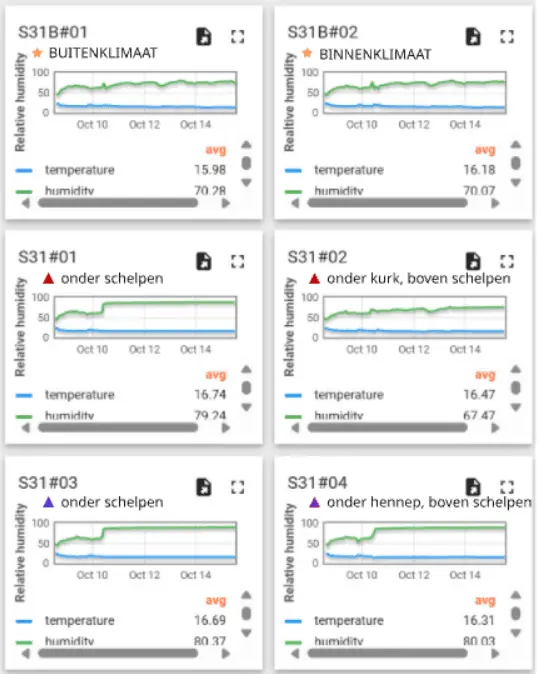

- Tweede experiment op 15/10/2025.

Het in-situ opmeten van de verzakking in relatie met het grondwaterpeil in de opvullaag door Buidlwise aan de hand van zes bovengrondse sensoren. Twee sensoren meten het binnen en buiten klimaat. Vier hygrothermische sensoren worden geplaatst op twee verschillende locaties met een gelijke vloeropbouw, maar met een verschillend egalisatiemateriaal: kalkhennep in de berging en kurkkorrels in de keuken. Vervolgens worden de sensoren op verschillende hoogtes gepositioneerd: één onder de schelpenlaag en één tussen de schelpen en de kalkhennep- of kurkkorrellaag. De data worden online opgevolgd door Buildwise om het hygrothermisch gedrag en de zetting te monitoren.

Welke beslissing werd uiteindelijk gekozen en waarom?

De combinatie van schelpen, kurkkorrels en 8 cm gewapende cementchape werd reeds getest in een proefopstelling aan KU Leuven, zoals beschreven in de masterproef ‘Vloeropbouw met kurkisolatiekorrels’ van D. Caes en D. Wolfs (KU Leuven, [2015-2016]). Uit de analyse bleek dat de 8 cm gewapende cementchape als één geheel voldoende sterkte biedt, waardoor de invloed van de ondergrond beperkt is. Uit het eerste experiment wordt er geconcludeerd dat de kurkkorrels voldoende drukvast zijn onder de belasting van 8 cm gewapende cement chape. In samenwerking met de EPB-verslaggever van Begreen@home wordt een alternatief onderzocht. Met een U-waarde van 0,23 W/m²K voldoet het vloerpakket ruimschoots aan de minimumeis voor 2024. Ook de kurkorrels beantwoorden aan de vooropgestelde eisen.

Hoe is deze beslissing uitgevoerd en eventueel bijgestuurd?

Tijdens de plaatsing werd beslist om de kurkkorrels in honingraten aan te brengen, omdat hun kruipgedrag te groot bleek wanneer ze eenmaal los werden uitgestrooid over een groot oppervlak. Deze beslissing werd uitgevoerd op 15 oktober 2025.